So entsteht eine Wallbox Marke Heidelberg – ein Blick hinter die Kulissen

In den energielösung-Eigenmarken „Meine Wallbox“ und „Meine smarte Wallbox“ steckt die Technik aus dem Hause Heidelberg. Viele Interessierte haben sich sicher schon einmal gefragt, wie die Produktion einer Wallbox im Detail funktioniert. Für energielösung hat das Traditionsunternehmen exklusiv die Pforten der Produktionshallen geöffnet.

Robert Sike, unser energielösung-YouTuber, hat sich seit vielen Monaten mit den Verantwortlichen bei Heidelberg überlegt, welche Themen und Produktionsschritte Sie als Nutzerin und Nutzer von Wallboxen und E-Autos begeistern könnten.

„Exklusiv, einmalig und einzigartig“

[00:33] Mit genau diesen Worten darf man ohne weiteres die tiefen Einblicke beschreiben, die energielösung in die Produktionsstätte der Heidelberg Wallboxen bekommen hat. Zusammen warfen Robert Sike uns sein Team einen Blick auf die Herstellung der Heidelberg Energy Control.

Aber warum produziert ein seit über 100 Jahren erfolgreicher Hersteller von Drucktechnik sozusagen plötzlich Wallboxen. Die Antwort weiß Matthias Montag, Leiter der Elektronikproduktion bei Heidelberg:

„Heidelberg entwickelt und produziert seit mehr als 30 Jahren selbst die Steuerungen für Druckmaschinen. In diesem Zuge sind die Automobilisten auf uns aufmerksam geworden. Von hier aus war es mehr als konsequent, mit einem eigenen Wallbox-Produkt an den Start zu gehen.“

Dieses klare Konzept war und ist auch heute noch der Grund, warum sich energielösung spezifisch Heidelberg als Partner für ein Eigenmarkenkonzept ausgesucht hat. Hinter dem Eigenmarkenkonzept steht, dass die Modelle „Meine Wallbox“ (Heidelberg Home Eco) und „Meine smarte Wallbox“ (Heidelberg Energy Control) in der Black Edition exklusiv für die Kunden und Kundinnen von energielösung angeboten werden.

Zur Info: Technisch bieten Ihnen diese beiden Modelle absolut identische Qualität und Komponenten. Der Unterschied ist optischer Natur.

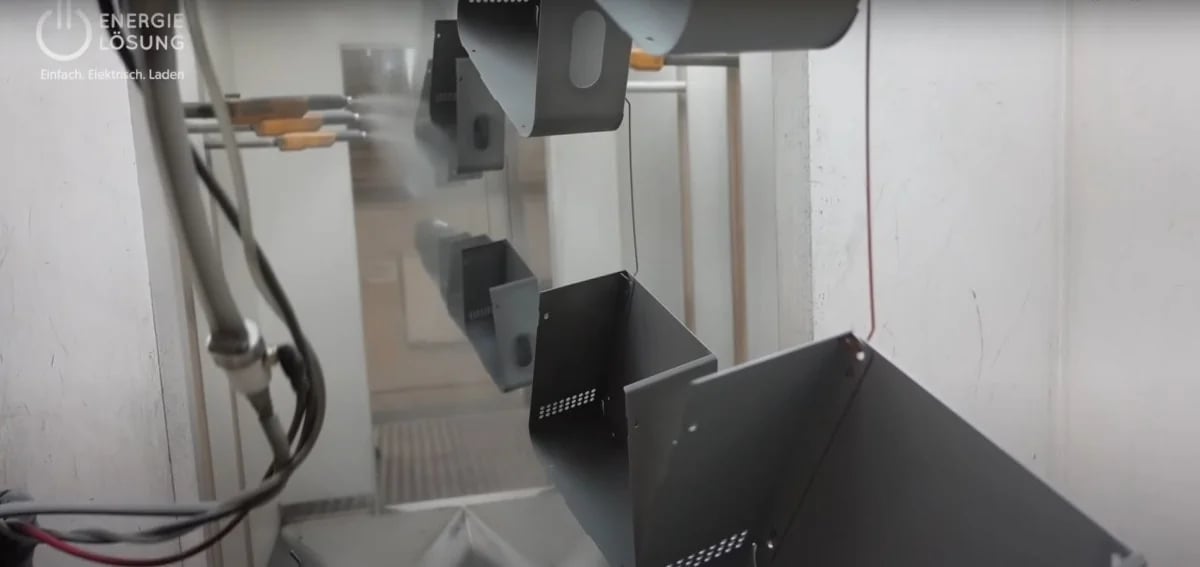

Nun geht’s ab in die Produktion. Starten wir in der Lackiererei.

Heidelberg Wallbox-Produktion – die Lackiererei

[02:05] Der Ort, wo die robusten und widerstandfähigen äußeren Komponenten für die Heidelberg Wallboxen mit einem schützenden Lack versehen werden, erstreckt sich über zwei unglaubliche Stockwerke. Damit alle Prozessschritte nahtlos ineinandergreifen können, verläuft hier ein rund 2.500 m langes Produktionsförderband. Das Förderband bringt die Gehäuse und teilweise auch die Innenkomponenten zum Beispiel direkt zu großen Reinigungsanlagen. Dort werden diese sozusagen ähnlich wie bei einem Geschirrspüler vorbehandelt. Hier werden die aus dem Lager antransportierten Komponenten von …

- Schmutz,

- Fetten,

- Metallspänen

… und von allgemeinen Metallresten befreit.

Den Reinigungsanlagen angeschlossen sind die Einheiten zur Pulverbeschichtung. An dieser Stelle des Prozesses wird der Pulverlack auf die Gehäuse durch eine Maschine sowie per Hand aufgesprüht. Das sorgt durch die optische Kontrolle der Mitarbeiter und Mitarbeiterinnen für ein optimales Ergebnis. Eine Besonderheit an dem Arbeitsschritt der Pulverbeschichtung bei Heidelberg ist, dass durch Absauganlagen kein Material verschwendet wird. Das macht die Produktion umwelt- und ressourcenschonend.

Hat sich die Pulverbeschichtung über die Teile gelegt, gelangen diese in einen großen Backofen. Bei über 200 °C werden das Pulver und die Gehäuse miteinander verbacken. Damit sich der Mitarbeiter oder die Mitarbeiterin in der Endkontrolle nicht die Finger verbrennt, werden die ausgebackenen Teile auf dem Weg dorthin abgekühlt. Hier wird Folgendes kontrolliert:

- Ist Schmutz vorhanden?

- Sind Fremdpartikel vorhanden?

- Kann man Schädigungen am Material optisch erkennen?

- Die Dicke der Lackschicht mit einem Schichtdickenmessgerät.

Nach der Kontrolle schafft das Förderband die Teile zur Verpackungsstation.

„Man glaubt ja gar nicht, wie aufwendig allein der Herstellungsprozess bei den Wallbox-Gehäusen ist, wenn man das nicht mit eigenen Augen gesehen hat“, beschreibt energielösung-YouTuber Robert Sike in seiner für ihn typisch begeisterten Art.

Heidelberg Wallbox-Produktion – die Leiterplatten

[4:44] Die Gehäuse sind also fertig. In der Produktionskette bei Heidelberg geht es jetzt um das Innenleben der Wallbox. Bei der SMD-Bestückung (Surface Mount Technology) der Leiterplatte kommt neben der für Heidelberg typischen Handarbeit auch modernste Technik zum Einsatz.

Ehe die Leiterplatten bestückt werden können, benötigen diese sogenannte Leiterbahnen und Anschlussflächen. Diese sind dafür gedacht, die Bauteile nachher miteinander zu verbinden. Um diese Vorgänge sinnvoll und effektiv zu beginnen, werden die Leiterplatten aufgereiht in einzelnen Magazinen an den Anfang der SMD-Bestückung gegeben. Das Magazin ermöglicht, dass sich die Produktionsmaschine Leiterplatte für Leiterplatte automatisch greift.

Der anschließende Arbeitsprozess beginnt damit, dass eine Lotpaste in einem Siebdruckverfahren auf die Leiterplatte aufgetragen wird. Die Paste wird über eine Schablone auf die Platte gedrückt. Das Verfahren ähnelt dem Bedrucken von T-Shirts. Der Rakel, eine Art Spachtel, sorgt zum einen dafür, dass die Paste wirklich in die letzte Ritze eindringt, zum anderen entfernt dieser den Überhang sorgfältig. Nun ist es so weit. Die elektronischen Bauteile werden indessen mithilfe eines Greifroboters von den einzelnen Spulen auf die Leiterplatten übertragen.

Bei der Produktion der Leiterplatten sorgen an zahlreichen Stellen optische Kamerasysteme für eine stete Qualitäts- und Prozessüberwachung. Dabei wird überwacht, ob unter anderem die Lotpaste korrekt aufgetragen wurde oder ob alle Bauteile an ihrem vorgesehenen Platz sind. Hier werden keine Stichproben genommen. An dieser Stelle wird tatsächlich jede Leiterplatte unter die Lupe genommen. Zusätzlich bestätigt eine integrierte Software die Kontrollen.

Nach bestandener Kontrolle fahren die Leiterplatten wie die Gehäuse in einen Ofen. Bei diesem Produktionsschritt wird die Lotpaste aufgeschmolzen. Durch das anschließende Abkühlen entsteht zwischen den Komponenten und der Platte somit eine elektronische Verbindung.

Maßgenau – bis auf’s Hunderstel

Der Ausgangsstapler platziert die fertigen Leiterplatten erneut in den Magazinen. Die Magazine werden jetzt an eine THT-Bestückungsmaschine (Through Hole Technology) weitergeleitet. Jetzt werden mittelgroße bis große Bauteile automatisiert über einen Greifer auf den Hundertstel mm genau auf die Leiterplatte aufgebracht.

Einige der Bauteile sind so groß oder haben eine so außergewöhnliche Form, dass eine Maschine diese nicht ordnungsgemäß platzieren könnte. Heidelberg hat das Problem durch die Handarbeit erfahrener Mitarbeiter und Mitarbeiterinnen gelöst. Über dem Arbeitsplatz sorgt ein optisches Kamerasystem für die Kontrolle. Die Mitarbeitenden bekommen so direkt eine Rückmeldung zu ihrer Arbeit.

In einem abschließenden Prozess wird zwischen die sehr dicht verbauten Teile fluoreszierender Lack aufgesprüht. Dieser Lack verhindert, dass es zu Spannungsüberschlägen auf der Leiterplatte kommen kann. Danach kontrolliert ein automatisiertes Testsystem jede einzelne Platte. Kommt hier das OK, wird die Leiterplatte zur Montage freigegeben.

Heidelberg Wallbox-Produktion – die Montage

[08:42] Für die Montage einer Heidelberg Wallbox wurde ein eigenes Montageband konzipiert und hergestellt. Dieses Band sorgt für effektive sowie optimale Arbeitsabläufe. An diesem speziellen Montageband können alle Modelle der Heidelberg Wallboxen montiert werden.

In diesem Arbeitsschritt werden die Leiterplatten in den Gehäusen fix eingebaut. Die Mitarbeitenden bringen hier auch die 5 oder 7,5 m langen Ladekabel an den Leiterplatten an. Damit hier so wenig Fehlerpotential wie möglich vorhanden ist, werden die Montagemitarbeitenden von digitalen Arbeitsplänen sowie von automatisierten Schraubsystemen tatkräftig unterstützt. Über einen Strichcode werden alle verbauten Komponenten für die spätere Verfolgbarkeit und Transparenz erfasst.

Heidelberg – gute Qualität, günstiger Preis

Robert Sike ist ein neugieriger Zeitgenosse, der immer alles genau wissen will. Darum hat er Matthias Montag auch die Frage gestellt, warum sich die Kunden und Kundinnen für eine industriell erzeugte Wallbox, statt für ein Handwerksprodukt einer kleineren Wallbox-Manufaktur entscheiden sollten?

„Heidelberg bietet eine gute Qualität zu einem günstigen Preis und das ‚Made in Germany‘. Des Weiteren bietet die Heidelberg Wallbox eine einfache Installations- und Montagemöglichkeit. Das sind top Vorteile für den Elektroinstallateur vor Ort. Wir haben zudem ein Null-Fehler-Prinzip. Das heißt, alle Prozesse sind so ausgelegt, bei Fehler keine Toleranz zuzulassen und so eine hohe Prozessstabilität zu erzeugen“.

Das ist mehr als nur Marketing-Sprech. Keine der Wallboxen verlässt das Werk ohne einen MEHRFACHEN Funktionscheck. Die Funktionschecks werden nach jedem Prozessabschnitt immer wieder aufs Neue durchgeführt.

Das ist auch der Grund, warum jede Wallbox im Zuge der Endmontage durch ein halbautomatisches EOL-Prüfgerät (End Of Line) gecheckt wird. Das dient dazu, einen Fehler zu 100 % auszuschließen. Neben der Ladesimulation werden auch alle norm- und sicherheitsrelevanten Prüfungen durchgeführt. Zum Abschluss wird das Elektronikgehäuse mit einem Deckel versehen. Dort ist ein Sichtfenster für die leuchtenden LEDs angebracht.

Um jede Wallbox einwandfrei zuordnen zu können, erhält jede von ihnen ein einzigartiges Typenschild.

Bevor das Verpacken beginnt, wird auf die Eigenmarkenkonzepte „Meine Wallbox“ und „Meine smarte Wallbox“ von energielösung die edle und bekannte schwarze Blende montiert.

Jede Wallbox wird in einem speziellen Versandkarton mit Serienaufkleber verpackt. Im Karton befinden sich:

- Die Wallboxkomponenten

- Der mechanische Beipack

- Die Montageanleitung

- Das Befestigungsmaterial

- Die Sicherheitshinweise

Die Kartonverpackung wurde eigens für Heidelberg konzipiert. Sie schützt den wertvollen Inhalt auch vor Schäden durch heftige Stöße.

Der Transport in das Regensburger Versandlager von energielösung erfolgt so ökologisch wie möglich. Immer 20 Wallboxen werden auf einer Euro-Palette platzsparend verpackt.

Heidelberg Wallbox-Produktion – das Fazit

[12:46] „Für mich persönlich war der Tag ein echtes Erlebnis. Mein Team und ich hätten gut und gerne noch zwei oder drei Tage länger vor Ort bei Heidelberg bleiben können“, erinnert sich Robert Sike in seiner freundlichen Art. Für ihn war es besonders interessant, in welchen Dimensionen Wallboxen „Made in Germany“ hergestellt werden.

„Die Freundlichkeit und die Motivation der Mitarbeiter, die mit voller Energie hinter dem stehen, was sie tun, spürt man einfach an jeder Stelle im Unternehmen. Mich hat diese Erfahrung zu einem richtigen Heidelberg-Fan gemacht“, resümiert Robert Sike mit einem zufriedenen Lächeln.

Am Ende des Besuchs bleibt festzuhalten, dass Heidelberg eine Fehlerquote von 0 % verspricht. Nach dem Besuch des energielösung-Teams vor Ort wirkt die Aussage besonders glaubhaft. Diese Glaubwürdigkeit spiegelt sich auch in der ökologischen Ausrichtung des Unternehmens wider. Die geringe Menge an verbautem Kunststoff kann man getrost als marginal beschreiben. Sogar bei den Klebestreifen der Versandboxen werden Papierstreifen verwendet.

Robert Sike überlässt das letzte Wort Matthias Montag. Welches Fazit zieht er über die Wallbox-Produktion von Heidelberg:

„Zum einen haben wir eine sehr hohe Automatisierungsquote in unserer Produktion, zum anderen haben wir eine sehr direkte Nähe zur Entwicklung. Letztlich verfügen wir über ein sehr großes Know-how im Bereich der Leistungselektronik“.

Markus Fryzel

Alle Artikel von Markus Fryzel